Hướng dẫn điều khiển biến tần bằng PLC đối với biến tần ABB, biến tần Fuji cơ bản đến nâng cao

Điều khiển biến tần bằng PLC là một trong những giải pháp cốt lõi trong hệ thống tự động hóa công nghiệp, giúp kiểm soát tốc độ động cơ chính xác, linh hoạt và tiết kiệm năng lượng. Trong đó, biến tần ABB và Fuji là hai dòng thiết bị phổ biến, nổi bật về độ ổn định, khả năng tương thích và ứng dụng rộng rãi tại Việt Nam.

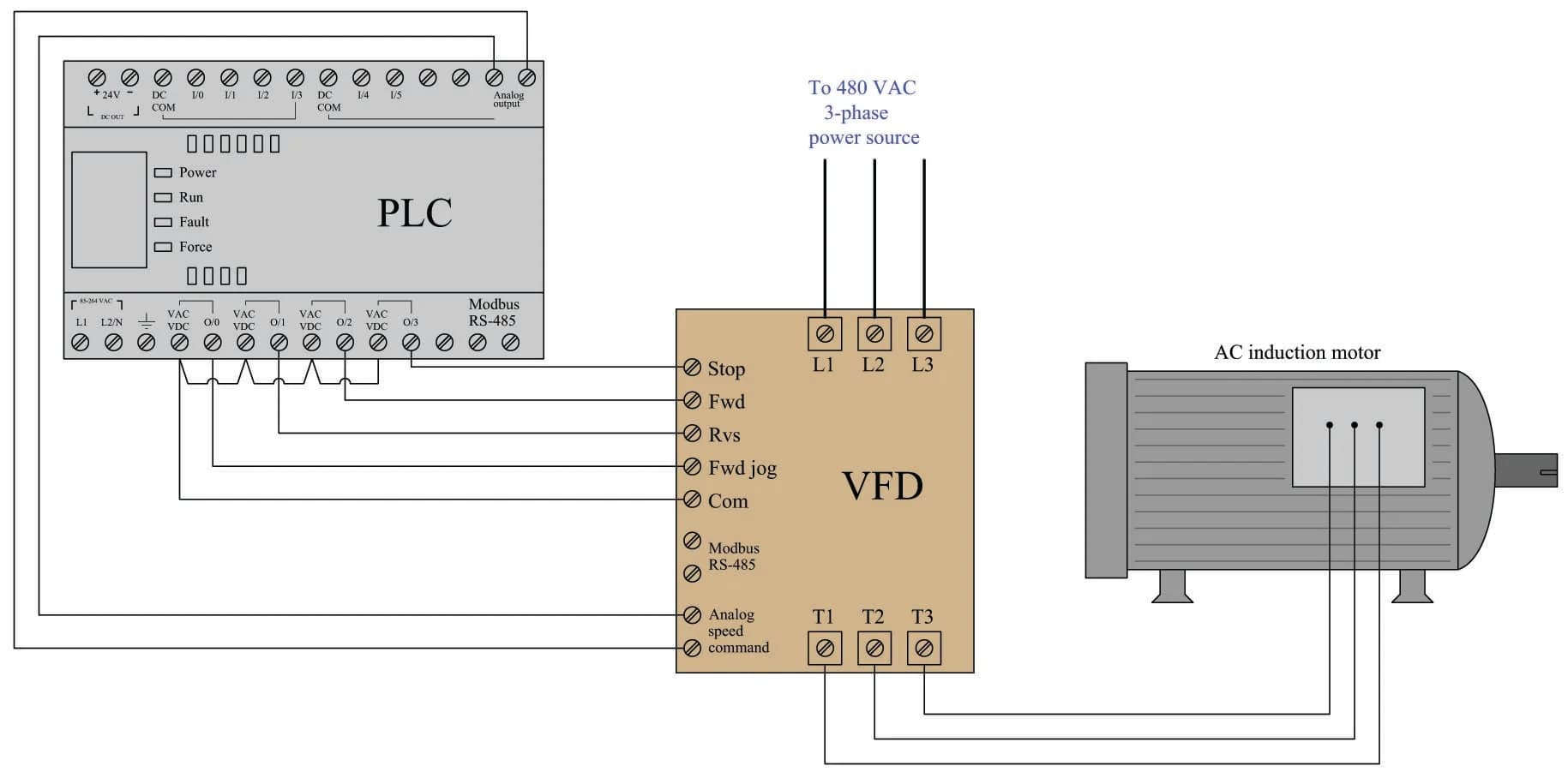

Với các hệ thống điều khiển cơ bản, PLC kết nối với biến tần thông qua tín hiệu số và tín hiệu analog (0–10V hoặc 4–20mA) để thực hiện các chức năng như khởi động, dừng, đảo chiều hoặc thay đổi tần số động cơ. Cách kết nối này phù hợp cho các dây chuyền nhỏ, đơn giản và dễ triển khai.

Ở mức nâng cao, biến tần ABB và biến tần Fuji hỗ trợ truyền thông Modbus RTU, Profibus hoặc Ethernet, cho phép PLC giao tiếp 2 chiều với biến tần để giám sát thông số, điều khiển thời gian thực và tích hợp vào hệ thống SCADA hoặc HMI. Hình thức này mang lại độ chính xác cao, giảm chi phí dây tín hiệu và tăng khả năng mở rộng hệ thống.

Bài viết này của FDI Care sẽ hướng dẫn bạn từng bước cách điều khiển biến tần ABB và Fuji bằng PLC – từ cách đấu nối cơ bản, lập trình logic điều khiển, đến cấu hình truyền thông nâng cao, giúp bạn dễ dàng triển khai cho cả dự án thực tế lẫn đào tạo kỹ thuật chuyên sâu.

Bài viết liên quan:

Tại sao nên sử dụng PLC để điều khiển biến tần?

Sử dụng PLC để điều khiển biến tần mang lại lợi ích rõ rệt nhờ vào khả năng tự động hóa linh hoạt, nâng cao độ chính xác điều khiển, và dễ dàng mở rộng, tích hợp hệ thống. Trong các hệ thống công nghiệp hiện đại, việc kết hợp giữa PLC và biến tần giúp kiểm soát tốc độ động cơ một cách tối ưu, đồng thời đáp ứng yêu cầu vận hành tự động, ổn định và tiết kiệm năng lượng.

Người dùng và kỹ sư điều khiển lựa chọn PLC để điều khiển biến tần vì các lý do sau:

Khả năng tự động hóa linh hoạt: PLC cho phép lập trình nhiều chế độ vận hành như tăng/giảm tốc tự động, chạy theo chu kỳ thời gian, phản ứng với tín hiệu cảm biến đầu vào… Tất cả đều có thể thiết kế và thay đổi dễ dàng thông qua phần mềm mà không cần can thiệp phần cứng.

Nâng cao độ chính xác điều khiển: Khác với điều khiển bằng nút nhấn hoặc chiết áp, PLC giúp gửi giá trị tần số, dòng điện, thời gian chạy, trạng thái hoạt động… một cách chính xác và nhất quán. Điều này rất quan trọng trong các hệ thống yêu cầu tốc độ đồng bộ, mô-men khởi động chuẩn hoặc thay đổi tải liên tục.

Dễ dàng mở rộng và tích hợp: PLC có thể điều khiển cùng lúc nhiều biến tần, dễ kết nối với HMI, SCADA, hoặc các hệ thống giám sát từ xa qua Modbus, Ethernet... Việc này giúp hệ thống trở nên linh hoạt hơn và thuận tiện khi mở rộng quy mô hoặc nâng cấp sau này.

Tóm lại, việc sử dụng PLC để điều khiển biến tần không chỉ giúp nâng cao hiệu suất vận hành mà còn mở ra nhiều tiềm năng tự động hóa cho doanh nghiệp, từ sản xuất quy mô nhỏ đến các dây chuyền công nghiệp hiện đại.

Các phương pháp phổ biến để PLC giao tiếp và điều khiển biến tần

Có nhiều phương pháp khác nhau để PLC có thể kết nối, giao tiếp và điều khiển hoạt động của biến tần. Việc lựa chọn phương pháp nào sẽ phụ thuộc vào nhiều yếu tố như mức độ phức tạp của ứng dụng điều khiển, số lượng tín hiệu cần trao đổi giữa PLC và biến tần, yêu cầu về tốc độ đáp ứng, khoảng cách truyền tín hiệu và chi phí đầu tư cho hệ thống. FDI Care sẽ giúp bạn lựa chọn phương án tối ưu.

Phương pháp sử dụng tín hiệu Digital in - out

Đây là phương pháp đơn giản và phổ biến nhất, đặc biệt cho các ứng dụng không đòi hỏi điều khiển tốc độ một cách liên tục hoặc trao đổi nhiều thông tin phức tạp. Phương pháp này sử dụng các ngõ ra số (Digital Output - DO) của PLC để gửi các lệnh điều khiển dạng rời rạc cho biến tần và sử dụng các ngõ vào số (Digital Input - DI) của PLC để nhận tín hiệu trạng thái phản hồi từ biến tần.

Điều khiển từ PLC đến Biến tần:

Lệnh chạy/dừng: Một ngõ ra DO của PLC được kết nối với một terminal DI trên biến tần đã được cấu hình cho chức năng nhận lệnh Run/Stop. Khi DO này ON, biến tần chạy; khi OFF, biến tần dừng.

Lệnh chạy thuận/nghịch: Một hoặc hai ngõ DO khác của PLC được sử dụng để chọn chiều quay của động cơ. Ví dụ, một DO cho chạy thuận, một DO khác cho chạy ngược.

Reset Lỗi: Một ngõ DO có thể được dùng để gửi tín hiệu xóa lỗi đang hiển thị trên biến tần sau khi nguyên nhân lỗi đã được khắc phục.

Chọn tốc độ đa cấp: Bằng cách kết hợp trạng thái ON/OFF của nhiều ngõ DO (thường là 2 hoặc 3 ngõ), PLC có thể ra lệnh cho biến tần chạy ở các cấp tốc độ khác nhau đã được cài đặt sẵn trong các tham số của biến tần.

Phản hồi từ Biến tần về PLC:

Trạng thái Biến tần Sẵn sàng: Một ngõ ra rơ le hoặc transistor trên biến tần báo hiệu máy sẵn sàng hoạt động, được nối về một DI của PLC.

Trạng thái Biến tần Đang Chạy: Báo hiệu động cơ đang được cấp điện và quay.

Trạng thái Biến tần Bị Lỗi: Báo hiệu biến tần đang gặp sự cố và đã dừng hoạt động.

Ví dụ đấu nối: Đối với các dòng biến tần phổ biến như Fuji FRENIC-Mini hoặc ABB ACS355, bạn sẽ kết nối các ngõ ra DO của PLC với các terminal đầu vào số DI của biến tần. Ngược lại, các tiếp điểm báo trạng thái của biến tần sẽ được nối với các ngõ vào DI của PLC.

Ưu điểm: Phương pháp này đơn giản, dễ triển khai, dễ đấu nối và khắc phục sự cố, chi phí đầu tư phần cứng thấp.

Nhược điểm: Số lượng tín hiệu điều khiển và phản hồi bị hạn chế bởi số lượng DI/DO có sẵn trên PLC và biến tần. Quan trọng nhất là không thể điều khiển tốc độ động cơ một cách liên tục và chính xác.

Phương pháp sử dụng tín hiệu Analog in-out

Phương pháp này cho phép PLC điều khiển tốc độ động cơ một cách liên tục và mượt mà, đồng thời có thể đọc về các giá trị đo lường tương tự từ biến tần, mang lại khả năng kiểm soát hệ thống tốt hơn so với chỉ dùng tín hiệu số.

Điều khiển tốc độ từ PLC đến Biến tần: PLC sử dụng một ngõ ra tương tự (Analog Output - AO), thường là tín hiệu điện áp tiêu chuẩn 0-10VDC hoặc tín hiệu dòng điện tiêu chuẩn 4-20mA, để gửi tín hiệu tham chiếu tốc độ (hay tần số) đến một ngõ vào tương tự (Analog Input - AI) tương ứng trên biến tần. Giá trị điện áp hoặc dòng điện này sẽ tỷ lệ thuận với tốc độ hoặc tần số mong muốn của động cơ.

Nhận tín hiệu phản hồi tương tự từ Biến tần về PLC: Nhiều dòng biến tần, đặc biệt là các dòng cao cấp, có thể cung cấp các tín hiệu phản hồi dưới dạng tương tự qua ngõ ra analog của nó. Các tín hiệu này có thể là tốc độ thực tế của động cơ, dòng điện động cơ đang tiêu thụ, momen xoắn của động cơ, hoặc một thông số quy trình nào đó. Tín hiệu AO này từ biến tần sẽ được nối với một ngõ vào tương tự trên PLC để giám sát và xử lý.

Lưu ý quan trọng về tỷ lệ tín hiệu: Cần đặc biệt chú ý đến việc chuyển đổi và cài đặt tỷ lệ tín hiệu giữa PLC và biến tần để đảm bảo sự đồng bộ. Ví dụ, nếu ngõ AO của PLC xuất ra tín hiệu 0-10V tương ứng với mong muốn điều khiển tốc độ động cơ từ 0% đến 100%, thì trong biến tần, bạn cũng cần phải cấu hình ngõ AI nhận tín hiệu này để hiểu rằng 0V tương ứng với tần số 0Hz và 10V tương ứng với tần số tối đa mong muốn. Việc scaling không chính xác sẽ dẫn đến điều khiển tốc độ sai lệch.

Ưu điểm: Cho phép điều khiển tốc độ động cơ một cách chính xác, liên tục và mượt mà. Có thể nhận được các thông số vận hành quan trọng dưới dạng tín hiệu tương tự.

Nhược điểm: Vẫn cần các dây nối riêng cho từng tín hiệu analog, có thể bị ảnh hưởng bởi nhiễu nếu không được che chắn và lắp đặt đúng cách. Số lượng ngõ vào/ra analog trên PLC và biến tần thường có hạn và có thể làm tăng chi phí nếu cần nhiều tín hiệu.

>>> Xem thêm: Tài liệu kỹ thuật & Hướng dẫn cài đặt biến tần ABB chi tiết

Phương pháp sử dụng truyền thông nối tiếp/mạng công nghiệp

Đây là phương pháp điều khiển tiên tiến và ngày càng trở nên phổ biến nhất trong các hệ thống tự động hóa hiện đại. Nó cho phép PLC và biến tần trao đổi một lượng lớn dữ liệu đa dạng chỉ qua một sợi cáp truyền thông duy nhất, giúp giảm thiểu đáng kể chi phí và sự phức tạp của việc đi dây.

Các chuẩn truyền thông công nghiệp phổ biến:

Modbus RTU: Là một trong những chuẩn truyền thông nối tiếp phổ biến nhất, đơn giản, chi phí thấp và được hỗ trợ bởi hầu hết các PLC và biến tần trên thị trường, bao gồm nhiều dòng của Fuji Electric và các dòng biến tần ABB.

Modbus TCP/IP: Là phiên bản Modbus hoạt động trên nền tảng mạng Ethernet, cho phép tốc độ truyền cao hơn và khả năng kết nối linh hoạt hơn.

Profibus DP, ProfiNet IO: Là các chuẩn truyền thông mạnh mẽ, tốc độ cao, rất phổ biến trong các hệ thống tự động hóa của Siemens và các nhà sản xuất châu Âu.

Ethernet/IP: Một chuẩn truyền thông công nghiệp dựa trên Ethernet, phổ biến trong các hệ thống của Rockwell Automation.

CC-Link / CC-Link IE: Phổ biến trong các hệ thống sử dụng thiết bị của Mitsubishi Electric.

CANopen, DeviceNet: Các chuẩn fieldbus khác cũng được sử dụng trong một số ứng dụng nhất định.

Ưu điểm vượt trội:

Giảm thiểu tối đa dây nối: Chỉ cần một cáp mạng kết nối nhiều thiết bị, giúp tiết kiệm chi phí vật tư, chi phí lắp đặt và không gian trong tủ điện.

Truyền tải được lượng lớn dữ liệu đa dạng: Không chỉ giới hạn ở các lệnh chạy/dừng hay đặt tốc độ, mà còn có thể đọc/ghi hàng loạt các thông số vận hành, các thông số cài đặt của biến tần, và các mã lỗi chi tiết một cách dễ dàng.

Khả năng điều khiển và giám sát nhiều biến tần trên cùng một mạng: Một PLC có thể quản lý và điều phối hoạt động của hàng chục, thậm chí hàng trăm biến tần thông qua một cổng truyền thông duy nhất.

Dễ dàng chẩn đoán lỗi và bảo trì từ xa: Thông tin lỗi chi tiết từ biến tần có thể được truyền về PLC và hiển thị trên HMI/SCADA, thậm chí gửi cảnh báo qua email hoặc SMS, giúp việc bảo trì trở nên nhanh chóng và hiệu quả hơn.

Yêu cầu khi sử dụng: PLC và biến tần phải hỗ trợ cùng một chuẩn truyền thông. Trong một số trường hợp, có thể cần sử dụng module truyền thông rời cắm thêm cho PLC hoặc biến tần nếu chúng không được tích hợp sẵn cổng truyền thông mong muốn. Việc cấu hình các thông số mạng cho từng thiết bị là bắt buộc. Quan trọng nhất là cần lập trình các khối lệnh hoặc hàm truyền thông chuyên dụng trong phần mềm PLC để thực hiện việc đọc và ghi dữ liệu đến các biến tần.

Ví dụ: Để điều khiển một biến tần Fuji FRENIC-Ace E2 thông qua mạng Modbus RTU từ một PLC, bạn cần cấu hình các thông số truyền thông trên biến tần. Sau đó, trong chương trình PLC, bạn sẽ sử dụng các hàm hoặc khối lệnh Modbus Master để gửi các yêu cầu đọc hoặc ghi vào các địa chỉ thanh ghi tương ứng với lệnh điều khiển và các dữ liệu trạng thái của biến tần. Tương tự, quy trình này cũng áp dụng cho các dòng biến tần ABB hỗ trợ Modbus hoặc các chuẩn truyền thông công nghiệp khác. FDI Care có nhiều năm kinh nghiệm trong việc tư vấn và triển khai các giải pháp điều khiển biến tần qua mạng truyền thông công nghiệp, đảm bảo hệ thống của bạn hoạt động hiệu quả và ổn định.

Việc lựa chọn phương pháp giao tiếp phù hợp là bước đầu tiên. Tiếp theo, việc cấu hình biến tần và lập trình PLC đúng cách sẽ quyết định sự thành công của toàn bộ hệ thống điều khiển.

Các bước cơ bản cấu hình biến tần và lập trình PLC để điều khiển

Dù bạn lựa chọn phương pháp điều khiển biến tần bằng PLC nào, từ sử dụng tín hiệu Digital I/O, Analog I/O đơn giản đến mạng truyền thông công nghiệp phức tạp, việc cấu hình đúng các thông số trên biến tần và xây dựng một logic lập trình phù hợp, an toàn trong PLC là yếu tố then chốt quyết định sự thành công và ổn định của toàn bộ hệ thống. FDI Care xin chia sẻ các bước cơ bản và những điểm cần lưu ý.

Những thông số quan trọng nào trên biến tần cần được cấu hình để nhận lệnh điều khiển từ PLC?

Tùy thuộc vào phương pháp điều khiển đã được lựa chọn, bạn cần truy cập vào menu cài đặt thông số của biến tần và cấu hình các mục tương ứng. Việc này đòi hỏi bạn phải tham khảo kỹ lưỡng tài liệu hướng dẫn sử dụng cụ thể của dòng biến tần ABB hoặc Fuji Electric mà bạn đang sử dụng. Dưới đây là những nhóm thông số chính thường gặp:

Chọn nguồn lệnh Chạy/Dừng:

Nếu sử dụng phương pháp Digital I/O: Bạn cần cài đặt thông số này để biến tần nhận lệnh chạy/dừng từ các terminal đầu vào số bên ngoài. Ví dụ, trên nhiều dòng biến tần Fuji, thông số F02 cần được đặt về giá trị tương ứng với điều khiển từ terminal.

Nếu sử dụng phương pháp truyền tải nối tiếp /Mạng công nghiệp: Thông số này cần được đặt để biến tần nhận lệnh từ đường truyền thông.

Chọn nguồn tham chiếu Tần số/Tốc độ:

Nếu sử dụng phương pháp Analog I/O: Cần chọn ngõ vào analog tương ứng mà bạn đã kết nối tín hiệu từ PLC. Ví dụ, thông số F01 trên biến tần Fuji.

Nếu sử dụng phương pháp Truyền Thông: Thông số này cũng cần được đặt về "Communication Link".

Nếu sử dụng chế độ Đa cấp tốc độ thông qua các Digital Input: Bạn cần cấu hình các thông số tần số tương ứng cho từng cấp tốc độ được chọn bởi tổ hợp các DI.

Cấu hình chức năng cho các ngõ vào/ra số: Gán các chức năng cụ thể cho từng terminal DI và DO mà bạn sử dụng. Ví dụ, DI1 có thể được gán cho lệnh Chạy thuận, DI2 cho Chạy ngược, DI3 cho Reset lỗi. Tương tự, DO1 có thể được cấu hình để báo trạng thái Biến tần đang chạy, DO2 báo Biến tần bị lỗi... Ví dụ, nhóm thông số E trên biến tần Fuji cho phép bạn thực hiện việc này.

Cấu hình các ngõ vào/ra tương tự: Cài đặt dải tín hiệu đầu vào, tỷ lệ để ánh xạ dải tín hiệu này với dải tần số hoặc tốc độ mong muốn, và các bộ lọc tín hiệu để làm giảm nhiễu cho các ngõ AI. Đối với ngõ AO, cũng cần cài đặt thông số nào sẽ được xuất ra và dải tín hiệu tương ứng.

Các thông số truyền thông: Đây là phần cấu hình quan trọng và phức tạp hơn. Bao gồm:

Địa chỉ trạm: Mỗi thiết bị trên mạng Modbus RTU phải có một địa chỉ duy nhất.

Tốc độ baud: Tốc độ truyền dữ liệu (ví dụ 9600 bps, 19200 bps...). Tất cả thiết bị trên cùng một mạng phải cài đặt cùng tốc độ baud.

Parity, Data Bits, Stop Bits: Các thông số định dạng khung truyền dữ liệu, cũng phải được cài đặt đồng nhất.

Giới thiệu các khối lệnh cơ bản trong phần mềm lập trình PLC thường dùng để điều khiển biến tần?

Ngôn ngữ lập trình PLC phổ biến nhất và dễ tiếp cận nhất là Ladder Logic, mô phỏng sơ đồ mạch rơ le. Dưới đây là các khối lệnh cơ bản thường được sử dụng:

Tiếp điểm thường mở: Lệnh này dùng để đọc trạng thái của một tín hiệu đầu vào số (DI) từ một nút nhấn, công tắc hành trình, hoặc tín hiệu trạng thái từ biến tần. Nếu tín hiệu DI có điện (ON), tiếp điểm này sẽ "đóng" trong logic chương trình. Ví dụ:

I0.0 Tiếp điểm thường đóng: Ngược lại với NO, tiếp điểm này sẽ "mở" trong logic chương trình nếu tín hiệu DI tương ứng có điện (ON).

Cuộn dây: Lệnh này dùng để điều khiển một ngõ ra số (DO) của PLC, ví dụ để gửi lệnh Run/Stop cho biến tần. Nếu logic điều khiển trước cuộn dây là TRUE, ngõ ra DO tương ứng sẽ được kích hoạt (ON). Ví dụ:

Q0.0 Lệnh MOVE: Dùng để sao chép hoặc ghi một giá trị (hằng số hoặc giá trị từ một thanh ghi khác) vào một thanh ghi đích. Lệnh này rất quan trọng để đặt giá trị tốc độ cho ngõ ra analog (AO) của PLC, hoặc để ghi giá trị tần số/lệnh điều khiển vào các thanh ghi tương ứng của biến tần thông qua mạng truyền thông.

Các lệnh đọc/ghi truyền thông: Hầu hết các phần mềm lập trình PLC đều cung cấp các khối lệnh hoặc hàm chuyên dụng để thực hiện giao tiếp qua mạng. Ví dụ:

Với Modbus TCP/IP trên PLC Siemens S7-1200/1500: các khối lệnh

MB_CLIENT MB_SERVER Với Modbus RTU: Thường có các khối lệnh như

MODBUS_MASTER MODBUS_SLAVE Tương tự cho các chuẩn Profinet, Ethernet/IP, CC-Link... sẽ có các khối lệnh đặc thù.

Các lệnh so sánh, tính toán: Dùng để so sánh các giá trị, thực hiện các phép tính cộng, trừ, nhân, chia. Rất cần thiết để xử lý tín hiệu analog, tạo ra các logic điều khiển phức tạp hoặc thực hiện các thuật toán như PID.

Các bộ định thời và bộ đếm: Dùng để tạo trễ thời gian trong các chuỗi logic điều khiển hoặc để đếm số lần một sự kiện nào đó xảy ra.

Những lưu ý quan trọng về xử lý tín hiệu, chống nhiễu và đảm bảo an toàn trong lập trình PLC-VFD?

Để hệ thống điều khiển biến tần bằng PLC hoạt động ổn định và an toàn, cần đặc biệt chú ý đến các vấn đề sau trong quá trình thiết kế, lắp đặt và lập trình:

Chống nhiễu tín hiệu:

Sử dụng cáp có vỏ bọc chống nhiễu: Đặc biệt quan trọng cho các tín hiệu analog (0-10V, 4-20mA) và dây truyền thông mạng.

Đấu nối vỏ bọc đúng cách: Vỏ bọc chống nhiễu của cáp thường chỉ được nối đất ở một đầu để tránh tạo vòng lặp dòng điện.

Đi dây tín hiệu tách biệt với dây động lực: Tuyệt đối không đi chung cáp tín hiệu analog hoặc dây truyền thông trong cùng một ống hoặc máng cáp với các dây động lực cấp nguồn cho động cơ hoặc các thiết bị công suất lớn khác để tránh nhiễu điện từ.

Xử lý tín hiệu analog:

Sử dụng bộ lọc: Cả trong phần mềm PLC và trong cấu hình của biến tần thường có các tùy chọn bộ lọc cho tín hiệu analog. Nên sử dụng các bộ lọc này để làm mịn tín hiệu, loại bỏ các xung nhiễu và dao động không mong muốn, giúp việc điều khiển tốc độ được ổn định hơn.

Logic khóa liên động an toàn: Trong chương trình PLC, cần phải lập trình các điều kiện khóa liên động an toàn một cách cẩn thận. Ví dụ:

Không cho phép lệnh chạy thuận và lệnh chạy ngược được kích hoạt cùng một lúc.

Chỉ cho phép reset lỗi trên biến tần khi động cơ đã thực sự dừng hẳn.

Khóa không cho biến tần hoạt động nếu các điều kiện an toàn khác chưa được đáp ứng.

Xử lý lỗi từ biến tần: Lập trình logic trong PLC để nhận biết và xử lý các tín hiệu lỗi từ biến tần. Khi có lỗi, PLC cần đưa ra cảnh báo rõ ràng cho người vận hành hoặc thực hiện các hành động dừng hệ thống một cách an toàn theo kịch bản đã định.

Nút dừng khẩn cấp: Đây là yêu cầu an toàn bắt buộc. Luôn phải có ít nhất một nút dừng khẩn cấp vật lý, được đấu nối để tác động trực tiếp ngắt nguồn contactor chính cấp cho biến tần hoặc kích hoạt chức năng STO của biến tần nếu có. Chức năng dừng khẩn cấp này phải hoạt động độc lập với chương trình PLC để đảm bảo an toàn ngay cả khi PLC gặp sự cố.

Việc cấu hình và lập trình đúng cách là nền tảng cho một hệ thống điều khiển tin cậy. Tiếp theo, chúng ta sẽ xem xét một số ví dụ ứng dụng thực tế và các giải pháp mà FDI Care có thể cung cấp.

Ứng dụng thực tế và giải pháp từ FDI Care với biến tần ABB và biến tần Fuji

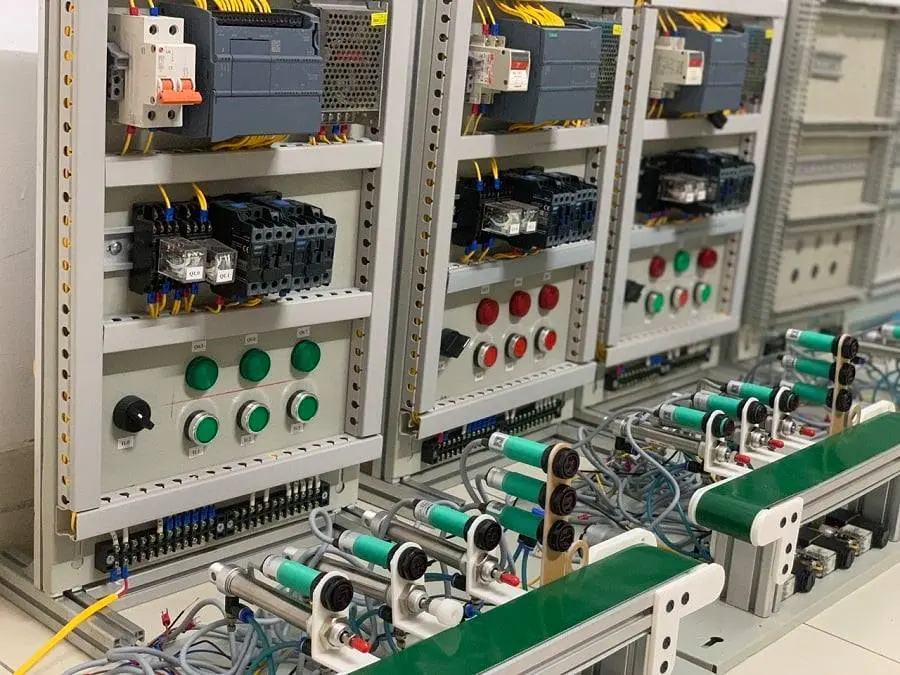

Việc ứng dụng PLC để điều khiển biến tần mang lại hiệu quả rõ rệt và đã trở thành tiêu chuẩn trong nhiều ngành công nghiệp và ứng dụng khác nhau, từ những hệ thống đơn giản đến các dây chuyền sản xuất phức tạp. FDI Care, với kinh nghiệm và chuyên môn của mình, đã đồng hành cùng nhiều khách hàng triển khai thành công các giải pháp điều khiển sử dụng biến tần ABB và Fuji Electric.

Điều khiển hệ thống băng tải thông minh với PLC và biến tần Fuji/ABB như thế nào?

Trong các nhà máy sản xuất, kho vận, hệ thống băng tải đóng vai trò quan trọng trong việc di chuyển sản phẩm. PLC cho phép điều khiển nhiều đoạn băng tải một cách đồng bộ, tuần tự hoặc độc lập.

Điều khiển tốc độ linh hoạt: PLC nhận tín hiệu từ cảm biến để điều chỉnh tốc độ của từng đoạn băng tải thông qua biến tần, phù hợp với loại sản phẩm, mật độ sản phẩm và nhịp độ của dây chuyền.

Khởi động và dừng mềm: Biến tần giúp băng tải khởi động và dừng một cách từ từ, êm ái, bảo vệ cơ cấu cơ khí, giảm hao mòn và tránh làm đổ, hỏng sản phẩm trên băng.

Logic phức tạp: PLC có thể thực hiện các logic phức tạp như phân loại sản phẩm, điều phối sản phẩm đến các nhánh băng tải khác nhau, hoặc dừng khẩn cấp toàn hệ thống khi có sự cố. FDI Care có thể cung cấp giải pháp trọn gói cho hệ thống băng tải thông minh, bao gồm việc lựa chọn biến tần ABB, Fuji phù hợp, PLC, các loại cảm biến cần thiết và dịch vụ lập trình, cài đặt hệ thống theo yêu cầu vận hành cụ thể của khách hàng.

Tối ưu hóa hệ thống bơm và quạt bằng PLC và biến tần Fuji/ABB để tiết kiệm năng lượng ra sao?

Trong các ứng dụng điều khiển bơm và quạt công nghiệp, nhu cầu về lưu lượng hoặc áp suất thường xuyên thay đổi theo yêu cầu của quy trình hoặc thời gian trong ngày. Việc sử dụng PLC kết hợp với biến tần là một giải pháp hiệu quả để tối ưu hóa hoạt động và tiết kiệm năng lượng đáng kể.

Điều khiển vòng kín: PLC nhận tín hiệu phản hồi liên tục từ các cảm biến áp suất, cảm biến lưu lượng hoặc cảm biến nhiệt độ được lắp đặt trong hệ thống. Dựa trên tín hiệu này và giá trị đặt mong muốn, PLC sử dụng thuật toán điều khiển PID để tính toán và gửi tín hiệu điều khiển tốc độ đến biến tần.

Biến tần chuyên dụng: Các dòng biến tần chuyên dụng cho bơm và quạt như Fuji FRENIC-Aqua, FRENIC-HVAC hoặc ABB ACQ series thường được ưu tiên lựa chọn. Chúng được tích hợp sẵn các chức năng tối ưu cho bơm/quạt như chế độ ngủ khi nhu cầu thấp, chức năng làm sạch bơm, điều khiển đa bơm...

Tiết kiệm năng lượng: Biến tần sẽ điều chỉnh tốc độ của động cơ bơm hoặc quạt một cách chính xác theo nhu cầu thực tế của hệ thống, thay vì chạy ở tốc độ tối đa rồi dùng van tiết lưu hoặc damper để điều chỉnh như các phương pháp truyền thống. Giải pháp này giúp tiết kiệm đáng kể năng lượng tiêu thụ, có thể lên đến 30-50% hoặc hơn trong nhiều trường hợp. Quý khách hàng có thể khám phá các giải pháp tiết kiệm năng lượng hiệu quả cho hệ thống bơm và quạt do FDI Care tư vấn và triển khai.

Độ chính xác trong máy công cụ và máy đóng gói được đảm bảo như thế nào khi dùng PLC kết hợp biến tần?

Các loại máy công cụ, máy cắt công nghiệp, máy in, máy dệt và máy đóng gói trong các dây chuyền sản xuất hiện đại thường đòi hỏi độ chính xác cực kỳ cao về tốc độ, vị trí và momen xoắn của các trục truyền động.

Điều khiển vector vòng kín: PLC kết hợp với các dòng biến tần cao cấp có khả năng điều khiển vector vòng kín , ví dụ như Fuji FRENIC-Mega G2, FRENIC-VG hoặc ABB ACS880. Các biến tần này nhận tín hiệu phản hồi tốc độ và vị trí trực tiếp từ encoder được gắn trên trục động cơ.

Đáp ứng động học cao: PLC gửi các lệnh điều khiển tốc độ, vị trí hoặc momen đến biến tần. Biến tần sẽ điều khiển động cơ với độ chính xác gần như tuyệt đối, đáp ứng nhanh chóng các thay đổi lệnh và duy trì sự ổn định ngay cả khi tải biến động. Điều này cho phép thực hiện các chuyển động phức tạp, các chu trình gia công hoặc đóng gói với độ lặp lại và chất lượng sản phẩm cao.

Đồng bộ hóa nhiều trục: PLC cũng có thể điều khiển đồng bộ hóa tốc độ hoặc vị trí giữa nhiều trục động cơ khác nhau trong cùng một máy hoặc một dây chuyền, một yêu cầu phổ biến trong các máy in nhiều màu, máy cán nhiều trục hoặc các hệ thống robot công nghiệp.

Sự kết hợp giữa PLC và biến tần ABB, Fuji không chỉ nâng cao hiệu suất mà còn mở ra nhiều khả năng tự động hóa linh hoạt. Bước cuối cùng là lựa chọn một đối tác tin cậy để cung cấp thiết bị và triển khai giải pháp.

FDI Care – Đối tác tin cậy cung cấp biến tần ABB và biến tần Fuji

Để triển khai thành công và hiệu quả một hệ thống điều khiển biến tần bằng PLC, việc lựa chọn một đối tác không chỉ cung cấp thiết bị chính hãng, chất lượng mà còn sở hữu năng lực tư vấn giải pháp, hỗ trợ kỹ thuật và dịch vụ hậu mãi chuyên nghiệp là vô cùng quan trọng. FDI Care tự hào là một trong những đơn vị hàng đầu tại Việt Nam, đáp ứng đầy đủ các tiêu chí đó.

Tại sao FDI Care là địa chỉ tin cậy hàng đầu tại Việt Nam cho nhu cầu biến tần ABB, Fuji và dịch vụ tự động hóa?

FDI Care đã xây dựng được uy tín vững chắc trên thị trường nhờ vào những cam kết và năng lực vượt trội:

Sản phẩm chính hãng, chất lượng cao, nguồn gốc rõ ràng: Nhờ việc là nhà phân phối lớn và nhập khẩu trực tiếp số lượng lớn các sản phẩm biến tần từ các nhà sản xuất danh tiếng như ABB và Fuji Electric, FDI Care đảm bảo 100% sản phẩm đến tay khách hàng là hàng chính hãng, mới hoàn toàn, có đầy đủ giấy tờ chứng nhận xuất xứ (CO), chứng nhận chất lượng và được hưởng chính sách bảo hành toàn diện theo tiêu chuẩn toàn cầu của hãng.

Giá cả cạnh tranh vượt trội trên thị trường: Lợi thế của việc nhập khẩu trực tiếp với sản lượng lớn giúp chúng tôi có được mức giá đầu vào tốt nhất. Từ đó, FDI Care có thể mang đến cho quý khách hàng các sản phẩm biến tần ABB và Fuji với chi phí đầu tư tối ưu và cạnh tranh nhất trên thị trường hiện nay.

Đa dạng model, sản phẩm luôn sẵn kho: Chúng tôi duy trì một lượng tồn kho lớn và đa dạng với đầy đủ các dòng biến tần phổ biến và chuyên dụng của ABB và Fuji Electric. Điều này đảm bảo khả năng đáp ứng nhanh chóng mọi nhu cầu ứng dụng của khách hàng, từ những dự án nhỏ đến các hệ thống công nghiệp quy mô lớn.

Đội ngũ kỹ sư của FDI Care hỗ trợ khách hàng như thế nào trong việc tư vấn, thiết kế và triển khai hệ thống điều khiển biến tần bằng PLC?

Sự khác biệt và giá trị cốt lõi của FDI Care không chỉ nằm ở chất lượng sản phẩm mà còn ở đội ngũ kỹ sư chuyên nghiệp, giàu kinh nghiệm thực tế và luôn tận tâm với khách hàng:

Tư vấn giải pháp toàn diện và tối ưu: Chúng tôi không chỉ đơn thuần bán biến tần. Đội ngũ chuyên gia của FDI Care sẽ lắng nghe, phân tích kỹ lưỡng yêu cầu kỹ thuật và mục tiêu ứng dụng của bạn để tư vấn giải pháp điều khiển tổng thể, giúp khách hàng lựa chọn đúng loại PLC, biến tần, cảm biến và các thiết bị phụ trợ khác sao cho phù hợp nhất với yêu cầu kỹ thuật và tối ưu hóa ngân sách đầu tư.

Thiết kế và lập trình PLC chuyên nghiệp, hiệu quả: Đội ngũ kỹ sư của chúng tôi có năng lực và kinh nghiệm dày dặn trong việc thiết kế các sơ đồ điện điều khiển, viết chương trình PLC cho nhiều loại ứng dụng điều khiển động cơ từ đơn giản đến phức tạp, đảm bảo hệ thống sau khi triển khai sẽ hoạt động ổn định, chính xác và hiệu quả như mong đợi.

Hỗ trợ kỹ thuật tận nơi, chu đáo: FDI Care cung cấp dịch vụ khảo sát thực tế tại nhà máy hoặc công trình của khách hàng, tiến hành lắp đặt, đấu nối thiết bị, chạy thử nghiệm hệ thống và thực hiện chuyển giao công nghệ một cách bài bản, chuyên nghiệp.

Dịch vụ hậu mãi tận tâm và chu đáo: Chúng tôi cam kết đồng hành cùng khách hàng trong suốt quá trình vận hành hệ thống, sẵn sàng hỗ trợ kỹ thuật một cách nhanh chóng và hiệu quả khi có bất kỳ sự cố nào phát sinh, đồng thời cung cấp dịch vụ bảo trì, sửa chữa chuyên nghiệp với phụ tùng chính hãng.

Đừng ngần ngại liên hệ ngay với các chuyên gia của FDI Care để nhận được sự tư vấn chi tiết và các giải pháp điều khiển biến tần bằng PLC tối ưu nhất, được thiết kế riêng cho dự án tự động hóa của bạn. Sự thành công của bạn chính là ưu tiên hàng đầu của chúng tôi!